DEFINICIÓN

Un

manómetro de presión es un indicador analógico utilizado para medir la presión

de un gas o líquido, como agua, aceite o aire. En la mayoría de los casos

se mide la presión relativa, que es relativa a la presión atmosférica. También

miden la presión absoluta, la presión diferencial y la depresión. Se suelen

usar manómetros de líquido, como por ejemplo, manómetros en U, manómetros con

tubo inclinado y manómetros de toro oscilante. También se usan otros

manómetros, como por ejemplo, los manómetros de Bourdon, manómetros de placa

flexible y manómetros de cápsula. estos son dispositivos

analógicos con un dial circular y un puntero accionado mecánicamente que han

estado en uso durante décadas.

PARTES DE MANÓMETRO

DESCRIPCIÓN DEL MANÓMETRO

El más común es el manómetro o tubo de Bourdon, consistente en un tubo metálico, aplanado, hermético, cerrado por un extremo y enrollado en espiral.

Manómetro tipo Bourdon

Elementos estáticos:

PRINCIPIOS OPERATIVOS Y SU DIAGRAMA DE PARTES

Sí, siempre y cuando dispongan de una membrana aflorante. Los manómetros de membrana ofrecen dos ventajas: por un lado, estos instrumentos de presión mecánica funcionan “sin líquido de transmisión”, reduciendo el riesgo de contaminación. Y, por otro lado, ofrecen una indicación fiable incluso en situaciones críticas, gracias a su membrana de elevada robustez, protegiéndolo de altas sobrepresiones.

Sí, siempre y cuando dispongan de una membrana aflorante. Los manómetros de membrana ofrecen dos ventajas: por un lado, estos instrumentos de presión mecánica funcionan “sin líquido de transmisión”, reduciendo el riesgo de contaminación. Y, por otro lado, ofrecen una indicación fiable incluso en situaciones críticas, gracias a su membrana de elevada robustez, protegiéndolo de altas sobrepresiones.

CLASIFICACIÓN DE MANÓMETROS

Medición de materiales muy fluidos, materiales con impurezas o muy densos

VÍDEO

- A. Bloque receptor: es la estructura principal del manómetro, se conecta con la tubería a medir, y a su vez contiene los tornillos que permiten montar todo el conjunto.

- B. Placa chasis o de soporte: unida al bloque receptor se encuentra la placa de soporte o chasis, que sostiene los engranajes del sistema. Además en su anverso contiene los tornillos de soporte de la placa graduada.

- C. Segunda placa chasis: contiene los ejes de soporte del sistema de engranes.

- D. Espaciadores, que separan los dos chasis.

- Terminal estacionario del tubo de bourdon: comunica el manómetro con la tubería a medir, a través del bloque receptor.

- Terminal móvil del tubo de bourdon: este terminal es sellado y por lo general contiene un pivote que comunica el movimiento del bourdon con el sistema de engranajes solidarios a la aguja indicadora.

- Pivote con su respectivo pasador.

- Puente entre el pivote y el brazo de palanca del sistema (5) con pasadores para permitir la rotación conjunta.

- Brazo de palanca o simplemente brazo: es una extensión de la placa de engranes (7).

- Pasador con eje pivote de la placa de engranes.

- Placa de engranes.

- Eje de la aguja indicadora: esta tiene una rueda dentada que se conecta a la placa de engranes (7) y se extiende hacia la cara graduada del manómetro, para así mover la aguja indicadora. Debido a la corta distancia entre el brazo de palanca y el eje pivote, se produce una amplificación del movimiento del terminal móvil del tubo de bourdon.

- Resorte de carga utilizado en el sistema de engranes para evitar vibraciones en la aguja e histéresis.

PRINCIPIOS OPERATIVOS Y SU DIAGRAMA DE PARTES

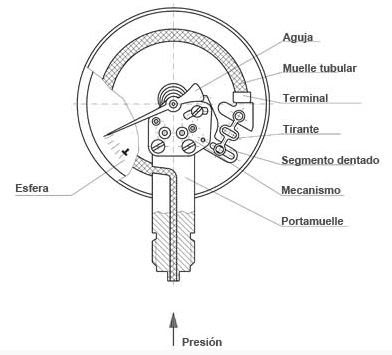

Manómetro tubular (Manómetro Bourdon)

El manómetro mecánico sigue manteniendo su posición dominante, a pesar de la introducción masiva de la instrumentación electrónica e informatizada.

El manómetro mecánico sigue manteniendo su posición dominante, a pesar de la introducción masiva de la instrumentación electrónica e informatizada.

El motivo principal de esta posición es su independencia de energía auxiliar.

El principio de funcionamiento de todos los manómetros se basa en la deformación de un elemento sensible en función de la presión y la transmisión de esta deformación a un mecanismo que actúa sobre la aguja indicadora.

El valor de la presión se indica habitualmente en una esfera de 270 º angular con subdivisiones normalizadas.

Tienen tubos de sección oval y de forma circular que acogen el medio de medición y se deforman a la medida que estén sometidos a presión.

Este tipo de manómetro es el más habitual en la industria y existe en una gran variedad de ejecuciones en función de su aplicación.

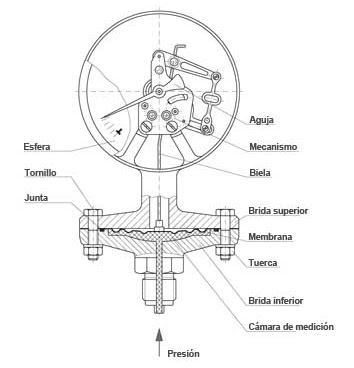

Manómetro con membrana

Las membranas son chapas onduladas de forma circular.

La ventaja de este sistema reside en la elevada fuerza de regulación muy superior que el muelle tubular

Posee una mayor resistencia contra vibraciones y pulsaciones.

Ofrece una mayor protección contra sobrecarga dado que la membrana se apoya bajo presión extrema sobre un asiento de la brida superior.

Es aplicable también para la medición de medios agresivos.

Su construcción permite también la aplicación con medios viscosos, sucios, cristalizantes o medios con alto contenido de partículas en suspensión.

Manómetros de cápsula

Los manómetros de cápsula disponen de dos onduladas membranas de forma circular.

La presión actúa sobre la cámara de presión en el interior de la cápsula y la deformación indica la presión procedente del proceso.

Este tipo de manómetro es idóneo para medios gaseosos, de baja presión.

Manómetros con contactos eléctricos

En muchas aplicaciones de control de procesos se requiere la activación o desactivación de un dispositivo a partir de una determinada presión.

Para ello es común utilizar un manómetro convencional pero equipado con un contacto eléctrico.

El contacto cierra, abre o conmuta cuando la aguja indicadora pasa por la aguja del contacto.

Los contactos más habituales son los contactos de acción magnética

USOS EN LAS INDUSTRIAS Y EJEMPLO DE APLICACIÓN COMO PARTE DE UN SISTEMA OPERATIVO

Los manómetros líquidos, debido a la precisión y simplicidad inherentes, tienen aplicaciones en todas las industrias y laboratorios. Además de la presión directa y la medición de vacío, otras variables de proceso que son función de la presión, pueden medirse muy fácilmente con un manómetro.

Las aplicaciones comunes de este instrumento son el flujo, la caída de presión del filtro, las calibraciones del medidor, las pruebas de fugas y el nivel de líquido del tanque.

El manómetro estándar primario no contiene partes mecánicas en movimiento, no necesita más que las mediciones más simples, y está disponible fácilmente a un costo modesto.

Mientras anteriormente el manómetro era considerado un instrumento de laboratorio, actualmente encontramos el manómetro que comúnmente se usa para medir presiones que van desde 600 pulgadas de mercurio hasta aspiradores espaciales.

Uso Industrial

Manómetro está diseñado para usos generales para indicar la presión de fluidos no corrosivos al bronce, como aire, agua, aceite, etc., en aplicaciones como bombas, calderas, compresores, entre otras.

Se utilizan en casi cualquier proceso industrial como:

- Circuitos neumáticos e hidráulicos

- Compresores

- Turbinas

- Centrales eléctricas

- Compresores

- Filtros

- Reguladores de presión

Aplicación de un manómetro

Los manómetros se pueden encontrar en muchísimas aplicaciones. Siempre que se necesite medir presión dentro de un recipiente, habrá un manómetro.

·

- Infladores de neumáticos para auto: Para detectar que presión tiene el neumático.

- Garrafas de gas: para medir la presión del gas dentro de una garrafa.

- Tuberías domesticas: para medir si la presión de agua es la adecuada en las casas.

- Calderas: Medir la presión dentro de una caldera como medida de seguridad.

- Aplicaciones industriales: Para medir la presión de fluidos en procesos de producción donde conocer la presión del fluido es crítico.

¿LOS MANÓMETROS SON ADECUADOS PARA PROCESOS FARMACÉUTICOS?

Sí, siempre y cuando dispongan de una membrana aflorante. Los manómetros de membrana ofrecen dos ventajas: por un lado, estos instrumentos de presión mecánica funcionan “sin líquido de transmisión”, reduciendo el riesgo de contaminación. Y, por otro lado, ofrecen una indicación fiable incluso en situaciones críticas, gracias a su membrana de elevada robustez, protegiéndolo de altas sobrepresiones.

Sí, siempre y cuando dispongan de una membrana aflorante. Los manómetros de membrana ofrecen dos ventajas: por un lado, estos instrumentos de presión mecánica funcionan “sin líquido de transmisión”, reduciendo el riesgo de contaminación. Y, por otro lado, ofrecen una indicación fiable incluso en situaciones críticas, gracias a su membrana de elevada robustez, protegiéndolo de altas sobrepresiones.

En numerosos procesos farmacéuticos, se utilizan sistemas de medición con separadores acoplados a manómetros para controlar la presión del proceso.

CLASIFICACIÓN DE MANÓMETROS

- Bourdon

- Tipo capsula

- Columna liquida

- Tipo diafragma-resorte para presión diferencial

MANÓMETRO BOURDON

El principio de medida en el que se basa este instrumento es

el sensor conocido como tubo Bourdon. El sistema de medida está formado por un

tubo aplanado de bronce o acero, cerrado , en forma de “C” de ¾ de

circunferencia para la medición de bajas presiones, o enrollado en forma de

espiral para la medición de bajas presiones y que tiende a enderezarse

proporcionalmente al aumento de la presión; este movimiento se transmite

mediante un elemento transmisor y multiplicador que mueve la aguja indicadora

sobre una escala graduada.

MANÓMETRO TIPO CAPSULA

Para fluidos secos y gaseosos - Control y regulación de procesos industriales en punto de medición con sobre presión en aumento y rangos de indicación desde 0 a 2,5 mbar

- Monitorización de plantas y corriente de circuitos eléctricos

- Para medios gaseosos, agresivos, también para entornos agresivos

CARACTERÍSTICAS

- Alta seguridad sobre presión hasta 50X valor final de escala}

- Alta fiabilidad y larga vida útil

- Hasta 4 contactos de corriente por instrumento

- Manómetro con contactos electrónicos para aplicación PLC

MANÓMETRO DE COLUMNA LIQUIDA

Utilizados como manómetros abiertos o manómetros diferenciales. Este tipo de manómetros es la forma más sencilla de dispositivo para medir presiones, donde la altura, carga o diferencia de nivel, a la que se eleva un fluido en un tubo vertical abierto conectado a un aparato que contiene un líquido, es una medida directa de la presión en el punto de unión y se utiliza con frecuencia para Mostar el nivel de líquidos en tanques o recipientes.

Puede utilizarse el mismo principio con indicadores de tubo en U, en el cual, conocida la densidad del líquido empleado en él, la carga o altura constituye una medida de la presión relacionándola con la correspondiente a la atmosférica. La figura 1a muestra el manómetro fundamental de tubo en U. Otro dispositivo equivalente (figura 1b) , cuando es necesario ( como en el caso de la presión de un gas) que la presión se mida por la altura o carga de algún fluido distinto de aquel cuya presión se busca.

La mayoría de estos manómetros pueden ser utilizados como manómetros abiertos o como manómetros diferenciales, cuando indican la diferencia entre dos presiones diferentes de la atmosférica. El fluido manométrico que forma la columna líquida en estos indicadores puede ser cualquier líquido que no se mezcle con el fluido a presión. Para altos vacíos o presiones elevadas y grandes diferencias de presión el líquido del medidor debe ser de una gran densidad por esto casi siempre se utiliza como fluido manométrico el mercurio y para las bajas presiones líquidos de menor densidad como el agua, alcohol, kerosén, etc.

TIPO DIAFRAGMA-RESORTE PARA PRESIÓN DIFERENCIAL

Medición de materiales muy fluidos, materiales con impurezas o muy densos

VÍDEO