Introducción

El proceso mediante el cual se transmite energía de un medio o material a otro de menor temperatura se conoce con el nombre de transferencia de calor. La transferencia de calor ocurre en los tratamientos térmicos a los que se someten los alimentos con los objetivos de aumentar la estabilidad, cocinarlos o calentarlos para el consumo.

Es importante tener muy claro los siguientes conceptos:

Calor: es la energía que se transfiere de un sistema a otro a causa de la diferencia de temperatura

Termodinámica: cantidad de calor que se transfiere cuando un sistema pasa de un estado de equilibrio a otro

Transferencia de calor: rapidez con la que se transfiere el calor

Principios/consideraciones fundamentales

La energía se puede transferir hacia una masa dada, o desde ésta, por dos mecanismos: calor Q y trabajo W.

Una interacción energética es transferencia de calor si su fuerza impulsora es una diferencia de temperatura, De lo contrario, es trabajo

La transferencia de energía siempre se produce del medio que tiene la temperatura más elevada hacia el de temperatura más baja y esa transferencia se detiene cuando ambos alcanzan la misma temperatura

El requisito básico para la transferencia de calor es la presencia de una diferencia de temperatura

La termodinámica nos indica cuánto calor se necesita para pasar de un estado de equilibrio a otro

Sin embargo no aborda el tema de cuánto tiempo toma el proceso

Termodinámica

Estados de equilibrio

Cantidad de calor perdido

Transferencia de calor

Proceso

Conoce la transferencia de calor por unidad de tiempo

Analogías fuerzas impulsoras:

∆T=Transferencia de calor

∆V=Corriente eléctrica

∆P=Flujo de fluidos

La velocidad de la transferencia de calor depende de la diferencia de

temperatura por unidad de longitud, llamada gradiente de temperatura

A mayor gradiente, mayor es la tasa de transferencia de calor

El calor se puede transferir de tres modos diferentes:

La termodinámica nos indica cuánto calor se necesita para pasar de un estado de equilibrio a otro

Sin embargo no aborda el tema de cuánto tiempo toma el proceso

Termodinámica

Estados de equilibrio

Cantidad de calor perdido

Transferencia de calor

Proceso

Conoce la transferencia de calor por unidad de tiempo

Analogías fuerzas impulsoras:

∆T=Transferencia de calor

∆V=Corriente eléctrica

∆P=Flujo de fluidos

La velocidad de la transferencia de calor depende de la diferencia de

temperatura por unidad de longitud, llamada gradiente de temperatura

A mayor gradiente, mayor es la tasa de transferencia de calor

El calor se puede transferir de tres modos diferentes:

- Conducción

- Convección

- Radiación

Todas estas formas requieren una ∆T

Todas ocurren desde T.alta hacia T.baja

Calor transferido por Conducción

Se da en sólidos, líquidos y gases

En los gases y líquidos la conducción se debe a las colisiones y a la difusión de las moléculas durante su movimiento aleatorio.

En los sólidos se debe a la combinación de las vibraciones de las moléculas, ubicadas en posiciones más o menos fijas de una red cristalina y al transporte de energía por parte de los electrones libres.

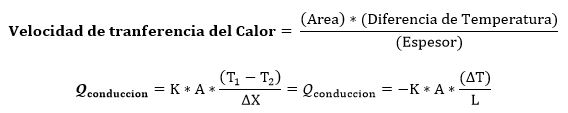

La rapidez de la conducción en un medio depende de su geometría, espesor y material, además del gradiente de temperatura a través de él.

Conducción a través de una pared plana.

La conducción de calor en muchas configuraciones geométricas se puede considerar unidimensional ya que la conducción a través de ellas será dominante en una dirección y despreciable en las demás.

Conducción a través de una pared curva.

En este caso, el área por el que fluye calor no es constante. Considere un cilindro para el cual la temperatura en la superficie interna es T1 y la conductividad térmica es κ . El calor fluye radialmente, por ejemplo, desde adentro hacia fuera, cruzando áreas cada vez mayores, dado que el área cilíndrica crece con el radio.

Ecuación de Fourier:

Calor transferido por Convección

La convección es un modo de transferencia de energía entre una superficie sólida y el líquido o gas adyacentes que están en movimiento y comprende los efectos combinados de la conducción y el movimiento de fluidos. Cuanto más rápido es el movimiento del fluido, mayor es la transferencia de calor por convección.

En ausencia de cualquier movimiento masivo de fluido, la transferencia de calor entre una superficie sólida y el fluido adyacente es por conducción pura.

Si el fluido es forzado a fluir sobre la superficie mediante medios externos como un ventilador, una bomba o el viento se le llama convección forzada

Por otro lado, se dice que es convección natural (o libre) si el movimiento del fluido es causado por las fuerzas de empuje que son inducidas por diferencia de densidades debidas a la variación de temperatura en ese fluido.

La presencia de movimiento masivo del fluido acrecienta la transferencia de calor entre la superficie sólida y el fluido, pero también complica la determinación de la velocidad de transferencia.

La convección es un proceso complejo, pero se expresa convenientemente por la relación

Calor transferido por Radiacion de cuerpo negro (ley de Stefan-Boltmann)

Un cuerpo por encima de cero absolutos emite radiación en todas las direcciones a lo largo de una amplia gama de longitudes de ondas.

La cantidad máxima de radiación que puede ser emitida por una superficie a una temperatura dada requiere de la definición de un cuerpo idealizado, llamado cuerpo negro, para que sirva como estándar contra el cual se puedan comparar las propiedades de radiación de las superficies reales.

Un cuerpo negro se define como un emisor y absorbedor perfecto de la radiación.

A una temperatura y una longitud de onda específica, ninguna superficie puede emitir más energía que un cuerpo negro.

La radiación emitida por todas las superficies reales es menor que la emitida por un cuerpo negro a la misma temperatura y se expresa como, en donde ε es la emisividad de la superficie.

Cuando una superficie de emisividad ε y área superficial A que se encuentra a una temperatura absoluta TS, está completamente encerrada por una superficie mucho mayor que se encuentra a la temperatura absoluta Talred y separada por un gas (como el aire) que no interviene con la radiación, la rapidez neta de transferencia de calor por radiación entre esas dos superficies se expresa por:

Un cuerpo por encima de cero absolutos emite radiación en todas las direcciones a lo largo de una amplia gama de longitudes de ondas.

La cantidad máxima de radiación que puede ser emitida por una superficie a una temperatura dada requiere de la definición de un cuerpo idealizado, llamado cuerpo negro, para que sirva como estándar contra el cual se puedan comparar las propiedades de radiación de las superficies reales.

Un cuerpo negro se define como un emisor y absorbedor perfecto de la radiación.

A una temperatura y una longitud de onda específica, ninguna superficie puede emitir más energía que un cuerpo negro.

La radiación emitida por todas las superficies reales es menor que la emitida por un cuerpo negro a la misma temperatura y se expresa como, en donde ε es la emisividad de la superficie.

Cuando una superficie de emisividad ε y área superficial A que se encuentra a una temperatura absoluta TS, está completamente encerrada por una superficie mucho mayor que se encuentra a la temperatura absoluta Talred y separada por un gas (como el aire) que no interviene con la radiación, la rapidez neta de transferencia de calor por radiación entre esas dos superficies se expresa por:

EJERCICIOS PRÁCTICOS

1.-Calentamiento de una bola de cobre- Una bola de cobre de 10 cm de diámetro se va a calentar desde 100°C hasta una temperatura promedio de 150°C, en 30 minutos. tomando la densidad y el calor especifico promedios del cobre en este rango de temperatura como p=8950kg/m3 y cp=0,395kj/kg°C, respectivamente, determine a) la cantidad total de transferencia de calor a la bola de cobre, b) la razón promedio de transferencia del calor a la bola y c) el flujo promedio de calor.

Q=∆U= mcprom (T2-T1)

m=ρV=π/6 ρD^3=π/6 (8950 kg⁄m^3 ) (0.1m)^3=4.686 kg

Q=(4.686 kg)(0.395 kj⁄(kg .°C)(150-100)°C=92.6kj)

b)

Q ̇prom=Q/∆t=92.6kj/1800s=0.0514kj/s=51.4W

Q ̇prom=Q/∆t=92.6kj/1800s=0.0514kj/s=51.4W

c)

q ̇prom=Q ̇_prom/A=Q ̇_prom/(πD^2 )=(51.4 W)/(π(0.1m)^2 )=1636 W⁄m^2

2.-Costo de la perdida de calor a través de un techo

q ̇prom=Q ̇_prom/A=Q ̇_prom/(πD^2 )=(51.4 W)/(π(0.1m)^2 )=1636 W⁄m^2

2.-Costo de la perdida de calor a través de un techo

- El techo de una casa calentada eléctricamente tiene 6m de largo, 8m de ancho y 0,25m de espesor y esta hecha de una capa plana de concreto cuya conductividad térmica es k= 0.8 W/m°C. las temperaturas de las superficies interior y exterior se miden como de 15°C y 4°C, respectivamente, durante un periodo de 10 horas. determine a) la razón de la perdida de calor a través del techo esa noche y b) el costo de esa perdida de calor para el propietario de la casa, si el costo de la electricidad es de 0.08 dolar/kWh

=(0.8 W⁄(m .°C)(48 m^2 ) * ((15-4)°C)/0.25m)

=1690W

=1.69kW

Q=Q ̇ ∆t=(1.69 kW)(10h)=16.9kWh

b)

costo=(cantidad de energía)(costo unitario de la energía)

costo=(cantidad de energía)(costo unitario de la energía)

=(16.9kWh)(0.08 dólar⁄(kWh)

=1.35 dólares